GMP ережелерін қанағаттандыру үшін фармацевтикалық өндіріс үшін пайдаланылатын таза бөлмелер тиісті дәреже талаптарына сай болуы керек.Сондықтан бұл асептикалық өндірістік орталар өндіріс процесінің басқарылуын қамтамасыз ету үшін қатаң бақылауды қажет етеді.Негізгі бақылауды қажет ететін орталар әдетте шаң бөлшектерін бақылау жүйесінің жиынтығын орнатады, оған мыналар кіреді: басқару интерфейсі, басқару жабдығы, бөлшектерді есептегіш, ауа құбыры, вакуум жүйесі және бағдарламалық қамтамасыз ету және т.б.

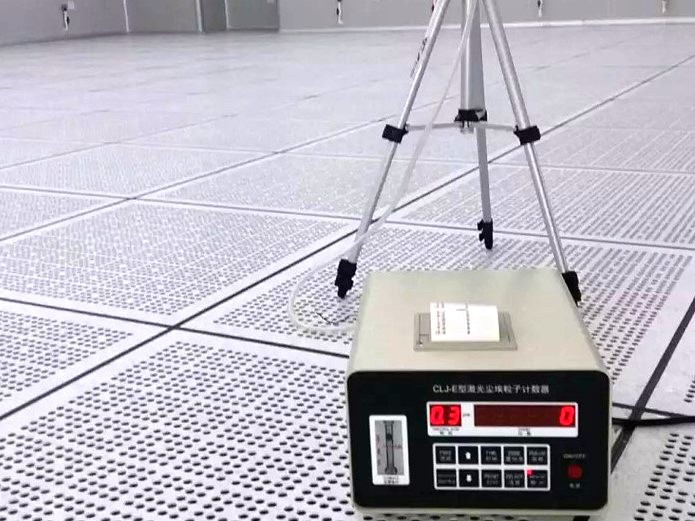

Әрбір негізгі аймақта үздіксіз өлшеуге арналған лазерлік шаң бөлшектерін есептегіш орнатылған және әрбір аймақ жұмыс станциясының компьютерінің қоздыру пәрмені арқылы үздіксіз бақыланады және сынама алынады, ал бақыланатын деректер жұмыс станциясының компьютеріне жіберіледі және компьютер есепті көрсете және шығара алады. операторға деректерді алғаннан кейін.Шаң бөлшектерінің онлайн динамикалық мониторингінің орны мен санын таңдау барлық негізгі аймақтарды қамтуды талап ететін тәуекелді бағалау зерттеулеріне негізделуі керек.

Лазерлік шаң бөлшектерін есептегіштің сынама алу нүктесін анықтау келесі алты принципке жатады:

1. ISO14644-1 спецификациясы: Бір бағытты ағынды таза бөлме үшін сынама алу порты ауа ағынының бағытына қарап тұруы керек;бір бағытты емес ағынды таза бөлме үшін сынама алу порты жоғары қарап тұруы керек, ал сынама алу портындағы сынама алу жылдамдығы үй ішіндегі ауа ағынының жылдамдығына мүмкіндігінше жақын болуы керек;

2. GMP принципі: сынама алу басы жұмыс биіктігіне және өнім шығатын жерге жақын орнатылуы керек;

3. Сынама алу орны өндірістік жабдықтың қалыпты жұмысына әсер етпейді және логистикалық арнаға әсер етпеу үшін өндірістік процестегі персоналдың қалыпты жұмысына әсер етпейді;

4. Сынама алу орны өнімнің өзі тудыратын бөлшектер немесе тамшылар салдарынан өлшеу деректерінің шекті мәннен асып кетуіне байланысты үлкен санау қателерін тудырмайды және бөлшектер сенсорына зақым келтірмейді;

5. Сынама алу орны негізгі нүктенің көлденең жазықтығынан жоғары таңдалады, ал негізгі нүктеден қашықтық 30 см-ден аспауы керек.Арнайы позицияда сұйықтық шашырауы немесе толып кетуі болса, нәтижесінде өлшеу деректері имитацияланған өндіріс жағдайында осы деңгейдің аймақтық стандартынан асып кетсе, тік бағыттағы қашықтықты шектеуге болады Тиісті түрде босаңсу, бірақ 50 см-ден аспауы керек;

6. Контейнердің үстінде ауа жеткіліксіздігі мен турбуленттілікке жол бермеу үшін сынама алу орнын тікелей контейнер өтетін жердің үстіне қоюдан аулақ болуға тырысыңыз.

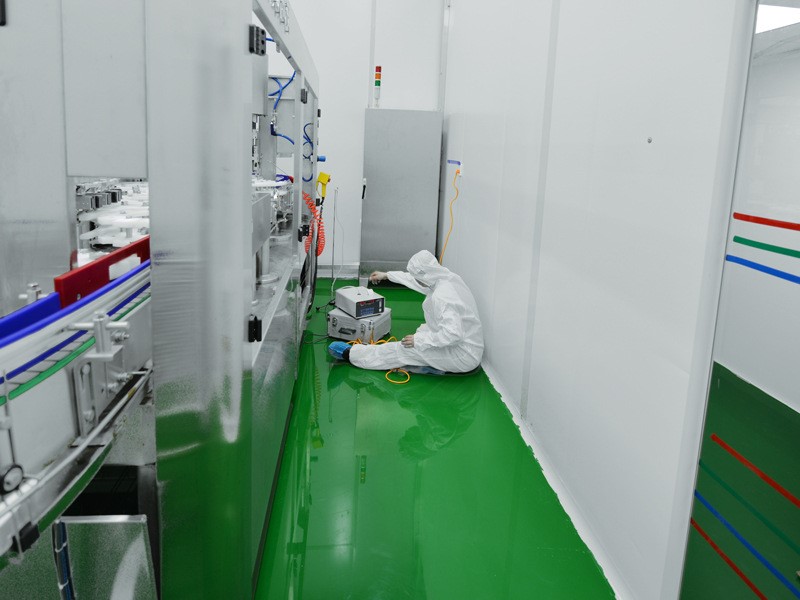

Үміткерлердің барлық нүктелері анықталғаннан кейін, модельденген өндірістік орта жағдайында, 10 минут бойы әрбір негізгі аймақтағы әрбір үміткер нүктені сынамалау үшін минутына 100 л сынама ағыны бар лазерлік шаң бөлшектерін есептегішті пайдаланыңыз және барлық шаңды талдаңыз. нүктелік бөлшектерді іріктеу деректерін тіркеу.

Бір аймақтағы бірнеше үміткер нүктелердің сынама алу нәтижелері жоғары тәуекелді бақылау нүктесін анықтау үшін салыстырылады және талданады, осылайша бұл нүкте шаң бөлшектерін бақылау нүктесінің сынама алу басын орнатудың қолайлы орны болып табылады.

Жіберу уақыты: 09 тамыз 2023 ж